- Casa

- Sobre nós

- Produtos

- Soluções

- Centro tecnológico

- Notícias

- Contate-Nos

| Status de disponibilidade: | |

|---|---|

| Quantidade: | |

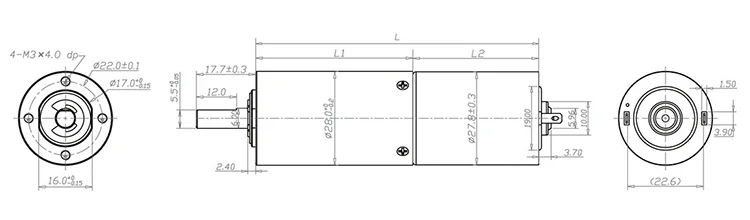

ZWBMD028028

Ritscher

O motor sem escova é um motor elétrico de alta eficiência e baixa manutenção. Seu principal princípio de trabalho é substituir a comutação mecânica dos motores eletrônicos tradicionais sem escova por comutação eletrônica. Os motores sem escova são geralmente compostos por múltiplas bobinas (também chamadas de enrolamentos do estator) e rotores de ímãs permanentes. Essas bobinas precisam ser energizadas e desenergizadas em uma sequência de tempo específica para gerar um campo magnético rotativo para acionar o rotor para girar. No circuito de acionamento do motor sem escova, os transistores (como MOSFET ou IGBT) ou outros dispositivos de comutação eletrônica desempenham um papel fundamental. Eles são responsáveis por controlar com precisão o estado ligado e desligado de cada bobina. O sinal de modulação da largura de pulso (PWM) é usado para ajustar o tempo de ativação e desses dispositivos de comutação, alcançando assim o controle fino da velocidade do motor, torque e eficiência energética.

O estator de um motor eletrônico sem escova geralmente consiste em três ou mais grupos de bobinas, que são dispostas em uma conexão de estrela (tipo y) ou triângulo (tipo Δ). Cada grupo de bobinas é distribuído em um certo ângulo no espaço (por exemplo, cada grupo de bobinas em um motor sem escova trifásico está a 120 graus de distância) para garantir que o campo magnético possa girar uniformemente. O rotor é feito de ímãs permanentes (como ímãs de neodímio) e seu número de pólos corresponde às alterações do campo magnético das bobinas do estator.

A operação de eletrônicos sem escova depende da comutação eletrônica, que é ativar e desativar as bobinas em uma ordem específica por meio de circuitos externos. Por exemplo, em um motor sem escova trifásico, o circuito de acionamento energizará as bobinas trifásicas A, B e C em sequência para gerar um campo magnético rotativo. Esse processo requer controle de tempo preciso, que geralmente é implementado por um controlador de motor (como ESC, controlador de velocidade eletrônica) ou um microcontrolador (MCU). O controlador determina o próximo conjunto de bobinas a ser energizado com base na posição do rotor (determinado por sensores de salão ou detecção de FEM traseira).

No circuito de acionamento, os transistores (como MOSFETs de canal n ou canal P) são os componentes principais. Cada bobina é geralmente controlada por um ou mais transistores para formar um circuito de meia ponte ou ponte completa (como uma unidade de ponte completa trifásica). Os estados ligados e fora dos transistores determinam diretamente se as bobinas são energizadas. Por exemplo, em uma unidade de ponte completa trifásica, os transistores dos braços superiores e inferiores precisam trabalhar em pares para evitar circuitos curtos e garantir o fluxo de corrente unidirecional.

O sinal PWM controla o tempo efetivo de condução do transistor ajustando o ciclo de trabalho. Quanto maior o ciclo de trabalho, maior a tensão e corrente média da bobina, que gera um campo magnético mais forte, e o torque e a velocidade de saída do motor também aumentam. A frequência do PWM é geralmente alta (vários milhares de hertz a dezenas de quilohertz) para evitar ruídos audíveis e melhorar a precisão do controle. Além disso, o PWM também pode ser usado para implementar funções como início suave, frenagem dinâmica e recuperação de energia.

As unidades de motor modernas sem escova geralmente usam algoritmos de controle avançado, como acionamento sinusoidal (FOC, controle orientado a campo) ou acionamento de onda trapezoidal (comutação trapezoidal). Esses algoritmos reduzem a pulsação e o ruído do torque e melhoram a eficiência energética, otimizando formas de onda e tempo de comutação do PWM. Por exemplo, o FOC realiza o controle vetorial do campo magnético decompondo a corrente em componentes de geração de campo magnético e componentes de geração de torque, tornando o motor mais suave e mais eficiente.

| Especificação do motor | |

| Tensão (V) | 3 ~ 24V (personalizado) |

| Velocidade de entrada (rpm) | ≤ 15000 |

| Atual (MA) | 300 mA, máx |

| Tipo de motor | DC Motor sem escova/pincel/passo |

| Especificações da caixa de engrenagens | ||

| Diâmetro | 28 mm | |

| Material | metal | |

| Direção de rotação | CC & CCW | |

| Reação de equipamentos | ≤2 ° (pode ser personalizado) | |

| Consequência | Rolamento poroso | rolamento rolante |

| Jogo final axial | ≤0,1 mm | ≤0,1 mm |

| Carga radial no eixo de saída | ≤120n | ≤170n |

| Faixa de temperatura operacional | -30 ……+100 ℃ | |

| Estágio da caixa de engrenagens | 1 | 2 | 3 | 4 |

| Taxa de redução | 4/6: 1 | 16/24/36: 1 | 64/96/144/216: 1 | 256/384/576/864/1296: 1 |

| Máx. Torque nominal | 40000 | 40000 | 40000 | 40000 |

| Máx. torque instantâneo | 120000 | 120000 | 120000 | 120000 |

| Eficiência | 90 | 85 | 80 | 75 |

| Comprimento | 21.3 | 29.8 | 38.3 | 46.8 |

| Modelo do motor da engrenagem | Velocidade nominal (rpm) | Máx. velocidade (rpm) | Máx. Torque nominal (gf.cm) | Máx. Torque instantâneo (gf.cm) | Taxa de redução | Comprimento da caixa de engrenagens (L1) (mm) | Comprimento total (l) (mm) |

| ZWBMD028028-4 | 1875 | 7500 | 40000 | 120000 | 4 | 21.3 | 58.8 |

| ZWBMD028028-6 | 1250 | 5000 | 40000 | 120000 | 6 | ||

| ZWBMD028028-16 | 469 | 1875 | 40000 | 120000 | 16 | 29.8 | 67.3 |

| ZWBMD028028-24 | 313 | 1250 | 40000 | 120000 | 24 | ||

| ZWBMD028028-36 | 208 | 833 | 40000 | 120000 | 36 | ||

| ZWBMD028028-64 | 117 | 469 | 40000 | 120000 | 64 | 38.3 | 75.8 |

| ZWBMD028028-96 | 78 | 313 | 40000 | 120000 | 96 | ||

| ZWBMD028028-144 | 52 | 208 | 40000 | 120000 | 144 | ||

| ZWBMD028028-216 | 35 | 139 | 40000 | 120000 | 216 | ||

| ZWBMD028028-256 | 29 | 117 | 40000 | 120000 | 256 | 46.8 | 84.3 |

| ZWBMD028028-384 | 20 | 78 | 40000 | 120000 | 384 | ||

| ZWBMD028028-576 | 13 | 52 | 40000 | 120000 | 576 | ||

| ZWBMD028028-864 | 9 | 35 | 40000 | 120000 | 864 | ||

| ZWBMD028028-1296 | 6 | 23 | 40000 | 120000 | 1296 | ||

O motor sem escova é um motor elétrico de alta eficiência e baixa manutenção. Seu principal princípio de trabalho é substituir a comutação mecânica dos motores eletrônicos tradicionais sem escova por comutação eletrônica. Os motores sem escova são geralmente compostos por múltiplas bobinas (também chamadas de enrolamentos do estator) e rotores de ímãs permanentes. Essas bobinas precisam ser energizadas e desenergizadas em uma sequência de tempo específica para gerar um campo magnético rotativo para acionar o rotor para girar. No circuito de acionamento do motor sem escova, os transistores (como MOSFET ou IGBT) ou outros dispositivos de comutação eletrônica desempenham um papel fundamental. Eles são responsáveis por controlar com precisão o estado ligado e desligado de cada bobina. O sinal de modulação da largura de pulso (PWM) é usado para ajustar o tempo de ativação e desses dispositivos de comutação, alcançando assim o controle fino da velocidade do motor, torque e eficiência energética.

O estator de um motor eletrônico sem escova geralmente consiste em três ou mais grupos de bobinas, que são dispostas em uma conexão de estrela (tipo y) ou triângulo (tipo Δ). Cada grupo de bobinas é distribuído em um certo ângulo no espaço (por exemplo, cada grupo de bobinas em um motor sem escova trifásico está a 120 graus de distância) para garantir que o campo magnético possa girar uniformemente. O rotor é feito de ímãs permanentes (como ímãs de neodímio) e seu número de pólos corresponde às alterações do campo magnético das bobinas do estator.

A operação de eletrônicos sem escova depende da comutação eletrônica, que é ativar e desativar as bobinas em uma ordem específica por meio de circuitos externos. Por exemplo, em um motor sem escova trifásico, o circuito de acionamento energizará as bobinas trifásicas A, B e C em sequência para gerar um campo magnético rotativo. Esse processo requer controle de tempo preciso, que geralmente é implementado por um controlador de motor (como ESC, controlador de velocidade eletrônica) ou um microcontrolador (MCU). O controlador determina o próximo conjunto de bobinas a ser energizado com base na posição do rotor (determinado por sensores de salão ou detecção de FEM traseira).

No circuito de acionamento, os transistores (como MOSFETs de canal n ou canal P) são os componentes principais. Cada bobina é geralmente controlada por um ou mais transistores para formar um circuito de meia ponte ou ponte completa (como uma unidade de ponte completa trifásica). Os estados ligados e fora dos transistores determinam diretamente se as bobinas são energizadas. Por exemplo, em uma unidade de ponte completa trifásica, os transistores dos braços superiores e inferiores precisam trabalhar em pares para evitar circuitos curtos e garantir o fluxo de corrente unidirecional.

O sinal PWM controla o tempo efetivo de condução do transistor ajustando o ciclo de trabalho. Quanto maior o ciclo de trabalho, maior a tensão e corrente média da bobina, que gera um campo magnético mais forte, e o torque e a velocidade de saída do motor também aumentam. A frequência do PWM é geralmente alta (vários milhares de hertz a dezenas de quilohertz) para evitar ruídos audíveis e melhorar a precisão do controle. Além disso, o PWM também pode ser usado para implementar funções como início suave, frenagem dinâmica e recuperação de energia.

As unidades de motor modernas sem escova geralmente usam algoritmos de controle avançado, como acionamento sinusoidal (FOC, controle orientado a campo) ou acionamento de onda trapezoidal (comutação trapezoidal). Esses algoritmos reduzem a pulsação e o ruído do torque e melhoram a eficiência energética, otimizando formas de onda e tempo de comutação do PWM. Por exemplo, o FOC realiza o controle vetorial do campo magnético decompondo a corrente em componentes de geração de campo magnético e componentes de geração de torque, tornando o motor mais suave e mais eficiente.

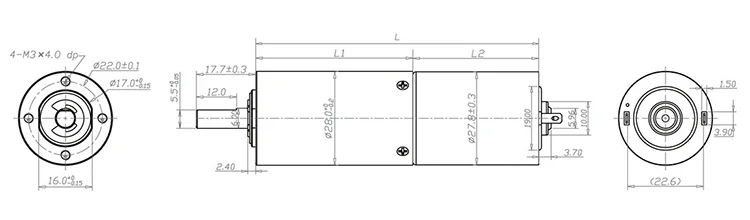

| Especificação do motor | |

| Tensão (V) | 3 ~ 24V (personalizado) |

| Velocidade de entrada (rpm) | ≤ 15000 |

| Atual (MA) | 300 mA, máx |

| Tipo de motor | DC Motor sem escova/pincel/passo |

| Especificações da caixa de engrenagens | ||

| Diâmetro | 28 mm | |

| Material | metal | |

| Direção de rotação | CC & CCW | |

| Reação de equipamentos | ≤2 ° (pode ser personalizado) | |

| Consequência | Rolamento poroso | rolamento rolante |

| Jogo final axial | ≤0,1 mm | ≤0,1 mm |

| Carga radial no eixo de saída | ≤120n | ≤170n |

| Faixa de temperatura operacional | -30 ……+100 ℃ | |

| Estágio da caixa de engrenagens | 1 | 2 | 3 | 4 |

| Taxa de redução | 4/6: 1 | 16/24/36: 1 | 64/96/144/216: 1 | 256/384/576/864/1296: 1 |

| Máx. Torque nominal | 40000 | 40000 | 40000 | 40000 |

| Máx. torque instantâneo | 120000 | 120000 | 120000 | 120000 |

| Eficiência | 90 | 85 | 80 | 75 |

| Comprimento | 21.3 | 29.8 | 38.3 | 46.8 |

| Modelo do motor da engrenagem | Velocidade nominal (rpm) | Máx. velocidade (rpm) | Máx. Torque nominal (gf.cm) | Máx. Torque instantâneo (gf.cm) | Taxa de redução | Comprimento da caixa de engrenagens (L1) (mm) | Comprimento total (l) (mm) |

| ZWBMD028028-4 | 1875 | 7500 | 40000 | 120000 | 4 | 21.3 | 58.8 |

| ZWBMD028028-6 | 1250 | 5000 | 40000 | 120000 | 6 | ||

| ZWBMD028028-16 | 469 | 1875 | 40000 | 120000 | 16 | 29.8 | 67.3 |

| ZWBMD028028-24 | 313 | 1250 | 40000 | 120000 | 24 | ||

| ZWBMD028028-36 | 208 | 833 | 40000 | 120000 | 36 | ||

| ZWBMD028028-64 | 117 | 469 | 40000 | 120000 | 64 | 38.3 | 75.8 |

| ZWBMD028028-96 | 78 | 313 | 40000 | 120000 | 96 | ||

| ZWBMD028028-144 | 52 | 208 | 40000 | 120000 | 144 | ||

| ZWBMD028028-216 | 35 | 139 | 40000 | 120000 | 216 | ||

| ZWBMD028028-256 | 29 | 117 | 40000 | 120000 | 256 | 46.8 | 84.3 |

| ZWBMD028028-384 | 20 | 78 | 40000 | 120000 | 384 | ||

| ZWBMD028028-576 | 13 | 52 | 40000 | 120000 | 576 | ||

| ZWBMD028028-864 | 9 | 35 | 40000 | 120000 | 864 | ||

| ZWBMD028028-1296 | 6 | 23 | 40000 | 120000 | 1296 | ||